推荐新闻

- C4化工泵的作用机制主要基于流体力学和热力学的基本原理2026-01-28

- 在化工生产过程中C4化工泵作为关键的流体输送设备2026-01-28

- 渣浆泵运转后如何监控运转情况2026-01-22

- 渣浆泵轴承装配步骤及注意事项有哪些2026-01-22

- 渣浆泵进水管在安装使用过程操作注意事项2026-01-14

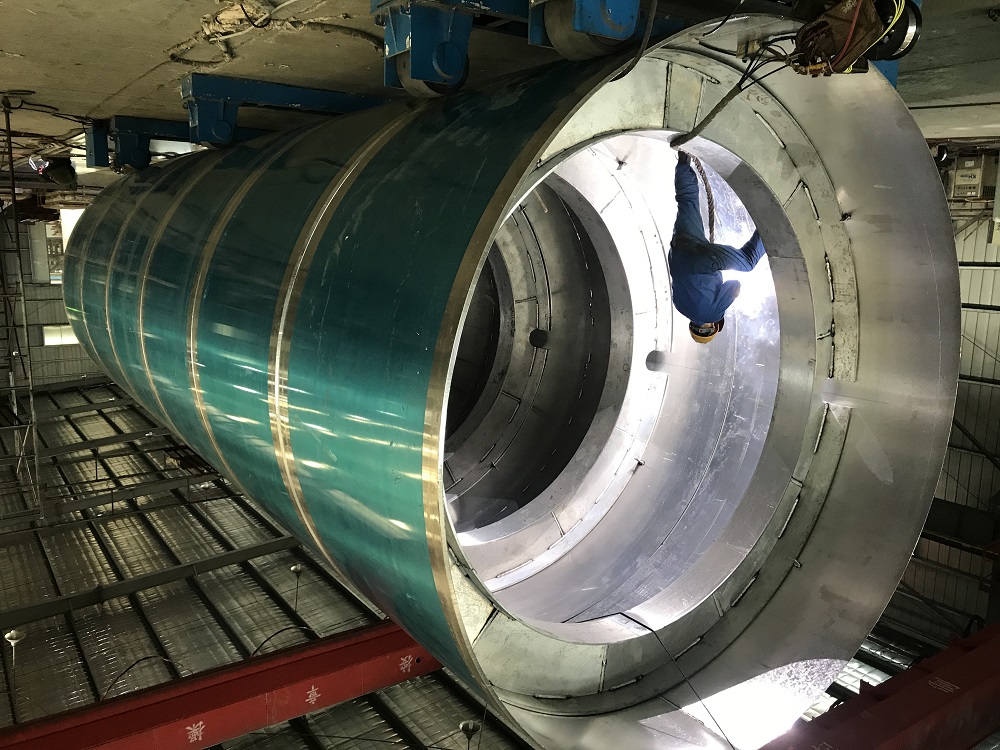

化工铝储罐的制造工艺有哪些

化工铝罐因具备耐腐蚀、重量轻、密封性强等优势,成为化工产品储存与运输的重要容器,其制造工艺需兼顾安全性与实用性,硝酸铝储罐通过多道精,密工序确保产品符合化工行业严苛标准。当前化工铝储罐制造已形成标准化流程,涵盖原料处理、成型加工、表面防护及质量检测等关键环节,各步骤紧密衔接保障产品性能。

原料预处理是保障铝罐基础品质的首要环节。选用纯度 99.5% 以上的工业纯铝或 3000 系铝合金板材,先通过清洗工艺去除表面油污、氧化层,再经退火处理消.除材料内部应力,提升铝板材的延展性与成型稳定性。随后根据铝罐规格进行板材裁切,控制板材尺寸误差在 ±0.1mm内,为后续成型奠定基础,避免因原料缺陷导致罐身开裂、变形等问题。

成型加工环节决定铝罐的结构完整性。进行拉伸成型,将裁切后的铝片通过冲中压设备压制为圆柱形罐身,同时完成底部一体化成型,此过程需控制冲压压力与速度,确保罐壁厚度均匀(通常为 0.2-0.3mm)。接着开展罐口加工,通过旋压工艺制作螺纹或密封槽,保障罐养与罐身的密封契合度;部分特殊用途的化工铝罐还需在罐内加装阻隔层,防止化工介质与铝材质直接接触,提升耐腐蚀性。

表面防护处理强化铝罐耐候性与安全性。采用静电喷涂或阳极氧化工艺在罐身表面形成防护涂层,涂层厚度控制在 50-80pm,不仅能抵御外界环墇腐蚀,还可避免铝罐与化工产品发生化学反应。同时,对罐身焊缝、接口等关键部位进行密封处理,采用激光焊接或高频焊接技术确保接缝严密,随后通过压力测试检测密封性,确保铝罐在 0.3MPa 压力下无泄漏。

质量检测贯穿制造全流程。原料阶段检测铝材成分与力学性能,成型后检査罐身尺寸、圆度及壁厚均匀性,表面处理后测试涂层附着力与耐腐蚀性,成品阶段进行耐压、跌落、振动等综合性能测试,确保每批次铝罐均符合化工容器安全标准。此外,还需对铝罐标识进行规范印刷,清晰标注容量、适用介质、安全示等信息,保障使用过程中的安全性。

联系我们

联系我们

添加微信

添加微信

电话咨询

电话咨询